我们是循环水电化学原创厂家,拥有原创核心技术,是世界循环水电化学龙头企业,全球超过1万套循环水系统在运行。

TiNiO电化学EST具有以下优势:

------------------------------------------------------------------------------- 被严重误解的电化学技术-------------------------------------------------------------

电化学,以“电极材料+电化学”命名,电极材料是电化学的核心,表征电化学技术核心参数:电极材料、电流密度、电流效率、阴极pH、阳极pH、设备进出水钙硬度去除值、产生臭氧、恒电流控制技术

A. 误认为电解原理等同于电化学技术

持有“都是采用了电解原理,技术都差不多”的观点很多,这是对电化学技术不了解导致的。

根据一般电解原理理解的电化学,只是普通的电解除垢设备,其设计理论和思路:利用普通的钛电极材料,而进行的产品设计和制造,这种设计阴极pH无法达到13,析垢速度很慢,比如1个月才清理一次垢;按照“电解原理”和“法拉第定律”,1mol电子产生1mol碳酸钙,在电流效率ŋ=100%条件下,单位电流理论产垢常数K=1.87g/A.h,而实际上ŋ«30%,实际单位电流产垢常数K<0.5g/A.h。

电化学技术开发,需要精通电化学技术、精通水和水处理,采用合适的水处理用途电极材料,围绕电解材料而开展的设计工作,是在电解原理基础上进行的复杂、多学科、系统集成工艺设计。对电流效率、析垢速度要求极高,尽可能减少副产物、不增加系统腐蚀,按照矿物质平衡进行设计。

TiNiO-O3 超饱和析垢系统EST和普通电解除垢对比:

阴极析垢速度:

电解除垢:20-45g/m2.h

EST除垢:500g/m2.h,只是正常运行时一般的析垢速度,硬度越高,析垢速度越高,两者析垢速度相差至少10倍。

单位电流产垢常数K:

电解除垢:实际电流效率ŋ<30%,K<0.5g/A.h (大约相当于50g/m2.h)

EST除垢:42g/A.h,相差22倍

除垢能耗:

电解除垢:可高达4kWh/kg垢

EST除垢:0.4kWh/kg垢,相差10倍

1000m3/h循环水能耗:

电解除垢:7.2kWh/1000m3

电化学设备:0.3kWh/1000m3,相差10-36倍

阴极pH及OH-浓度:

电解设备:阴极pH 10

EST设备:阴极pH>13,OH-浓度相差1000倍

阳极pH及H+浓度:

电解设备:pH>4

EST设备:pH<2,H+浓度相差100倍

设备进出水钙硬度去除值:

电解除垢:去除值<5mg/L,运行几个月可能测不出

EST除垢:EST运行第二天,在进水口和出水口同时取水样,进行钙硬度分析,其差值g/m3×处理水量(m3/h)=析垢量(g/h)

B. 电化学技术=电极技术+除垢装置设计工艺能力

电极材料,是电化学的核心技术,需要解决水质杂质导致的问题,电化学装置的设计,是围绕阳极材料展开的设计工作。

设备工艺能力设计评价指标:

综合评价:阴极pH>13,且阳极pH<2,阴极[OH-]决定了析垢速度。(普通的电解除垢设备,阴极pH10左右,阳极pH4左右)

阴极pH=13和阴极pH=10的两种产品,阴极【OH-】相差1000倍,析垢速度完全不在一个水平‘阳极pH=2和阳极pH=4,阳极【H+】相差100倍。

阳极材料评价:阳极不得腐蚀、结垢、污染、钝化、烧毁等,表面干净运行,电极技术必须稳定。

C. 水处理电极材料发明,是电化学技术分水岭

2000年,开发出钛氧化镍水处理电极材料,淘汰了钛铱钌电极,EST才真正解决了核心技术,走向全球工业化应用。

电化学技术,远远超越了简单的“电解原理”,涉及电、化学、电化学、流体、物理、水和水处理等多种学科,需要综合考虑阳极材料、阳极电流密度、阴阳极面积及间距、流体、除垢质量、副产物、电流、电压等,其中,电极技术性能稳定,决定了电化学技术稳定,决定了水质稳定。

D. 设备除垢技术性能核心指标

阴极pH越高、阳极pH越低,代表设备先进的技术水平。阴极pH越高,代表除垢技术能力越强;阳极pH越低,代表了阳极抗强酸腐蚀能力越强。

阴极pH高低,可以通过设备进出水钙硬度下降值判断。该值(mg/L)*处理数量(m3/h), 即可计算得出除垢量。再计算进入冷却塔的钙量,按照设计要求的除垢率,进行设备数量配置。

电化学核心技术参数:pH阴极、pH阳极、电流和电压,阴极pH、阳极pH是表征设备技术性能的核心指标。电流和电压,是电化学设备核心运行参数,直接决定水质好坏。

E、设备运行电流和电压

电化学设备核心技术指标有五个:阴极pH、阳极pH、电流、电压,以及产臭氧功能。

电流和电压,是设备运行的核心技术参数,直接影响除垢、水质稳定、换热器结垢与腐蚀控制,关于技术效果和控制成败。

运行控制模式:恒电流,或者恒电压。

I(电流)=U(电流)/R(电阻),除垢率高,电导率下降、电阻上升,采用恒电流运行,电压上升,这是一种先进、标准的控制模式,除垢率稳定、水质稳定、换热器不结垢。

忽略运行控制技术,等于让换热器结垢。

F、阳极反应机理-产臭氧机理

产生臭氧,经常被当作钛铱钌电极反应机理介绍,这是值得商榷的。

G. EST价格便宜

EST价格感觉略贵,是因为其配置设备数量多、除垢率高达40%以上,是竞争对手的3倍多,高的除垢率有利于水质稳定和换热器结垢控制。

如果在同一除垢率(比如40%)水平上进行设备数量配置,竞争产品的价格超过EST、能耗可达EST的60倍。

H. 电极寿命:电流不下降的电极寿命

普通的钛电极,在电解循环水中,不再具有“惰性”特征,无固定的使用寿命,电极腐蚀快、设备电流下降快、除垢率下降快,换热器结垢风险大大上升。

I. 水中杂质对电极的破坏

水中杂质会破坏普通的钛电极,忽略杂质破坏的影响,可能是电化学技术效果不佳的原因之一。

J. 电流大≠ 除垢效率高

先进的除垢设备,一定是电流效率高,而不是电流大。

电流大:意味着阳极面积大,电极更换成本高,能耗高,副产物多、增加系统腐蚀,电流效率低,大部分电流用于无效反应,产生OH-和H+中和了,相当一部分电流用于加热了。

K. 矿物质平衡

EST严格遵守了矿物质平衡设计。“矿物质平衡”是循环水处理客观要求。

-------------------------------------------------------------------------------电解反应、电极与水质的关系-------------------------------------------------------------

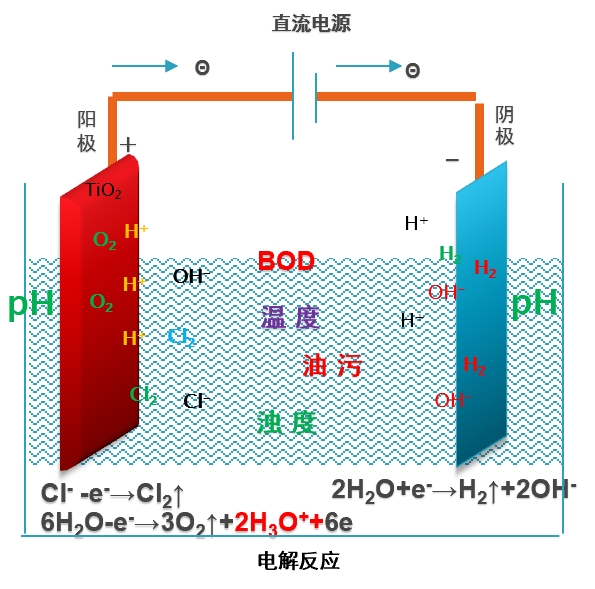

1、电解反应

艾格锡第一代产品在2000年之前使用过,积累了不少经验,2000年发明了特殊的钛氧化镍电极材料,下面结合电解原理,探讨在循环水电解条件下的设备设计工艺要求。

A. 阳极反应:

1)主反应-析氧反应:

H2O=O2+H+

循环水电解反应,是析氧反应为主的电解环境,氧气会腐蚀普通钛电极,导致电极钝化;

对于高硬度水质,高浓缩倍数运行条件,对电极的电流密度有严格的技术要求,阳极周围硬度高,容易结垢;

阳极反应剧烈,快速产生H+,导致阳极界面pH强酸性环境,普通的钛电极会被腐蚀。

pH<2运行

钛氧化镍电极界面的【H+】和普通钛电极界面的【H+】比较,相差100倍

2)次反应-析氯反应:

Cl--e-=Cl2

3)特殊电极反应机理:

O2+O.=O3

该反应机理是钛氧化镍电极特有反应机理

除了产生臭氧,钛氧化镍电极还是一种高级电催化氧化电极,产生大量自由基。

产生臭氧条件:主要由电极材料决定,并受电流密度、电压影响。

B. 阴极反应:

H2O+e=H2+OH-

OH-+HCO3-=CO32-+H2O

Ca2++CO32-=CaCO3(垢)

pH>13 (竞争产品pH 10),[OH-]浓度是竞品浓度的1000倍,析垢速度很快

C. 恒电流控制技术

EST采用了先进的恒电流水质稳定控制技术,自适应水质波动。电流稳定运行,和循环水水质稳定密切相关。

D. 技术实力和见效时间

无须化学清洗、预膜,采用了先进的“过程成膜”控制技术。

EST运行第一天,切断药剂投加,钙硬度、碱度、电导率快速下降,并在2周左右达到水质稳定。

铁离子不会上升,而是快速下降。

浊度快速下降,2周后下降到很低水平,水质清澈。

运行后1周,冷却塔填料、墙壁黏泥、垢大量脱落,并在不久消失。

淘汰了落后的“钙+碱<1100mg/L”控制指标,采用了朗格利尔指数LSI作为控制指标,直接控制碳酸钙的饱和溶解度-结垢控制终极解决方案。

换热器酸洗可能性大幅度下降了,无垢、无黏泥运行。

在南方低硬度水质,实现了30倍浓缩运行,而总铁、浊度控制极低,无黏泥滋生。

减少排水量50%以上-在换热器不结垢情况下实现。

------------------------------------------------------------------------------- EST特殊能力-------------------------------------------------------------

【新技术、除旧垢能力】

电化学EST采用了最新研发的除垢专用钛氧化镍TiNiO-N电极涂层技术,可以去除换热器、冷却塔填料上的旧垢、污垢,是一种非常优秀的系统清洗、水质净化技术,浊度很低,水质清澈运行。

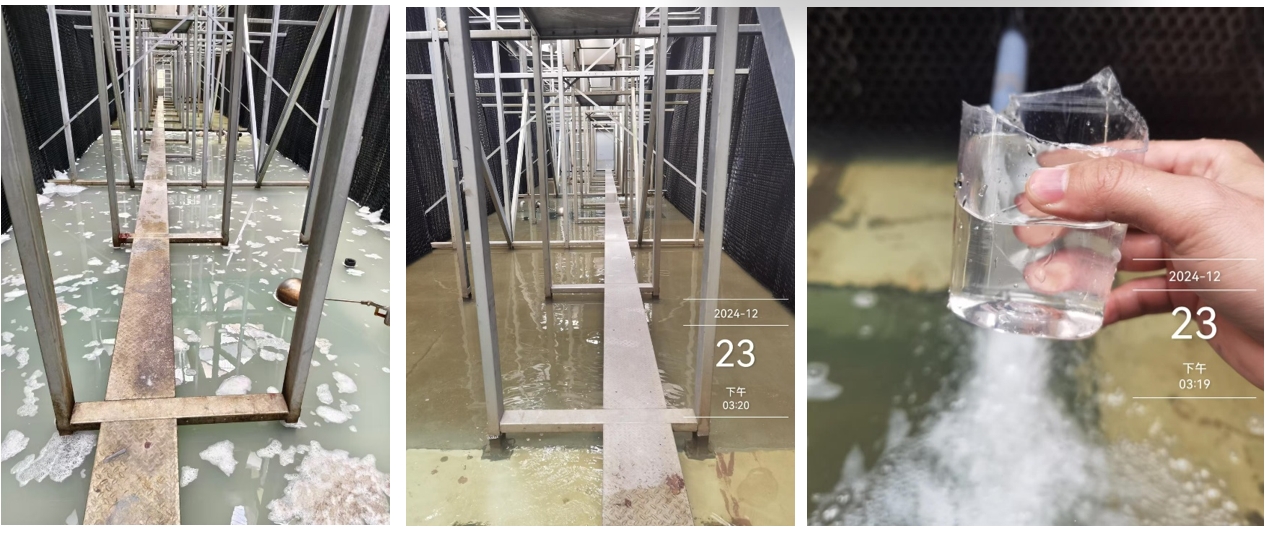

下图冷却塔填料上的垢,在EST运行1周后明显脱落,旧垢重新溶解了。

吉利汽车项目:电化学EST运行1周填料上的垢明显脱落 脱落下的垢变成絮状,最终消失不见

-----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------

1、先进的换热器高效换热、碳减排技术

世界银行国际金融IFC“碳减排项目组”验证了技术的可靠性

为了推动联合国2030年“全球碳减排行动计划”,世界银行对包括电化学EST技术在内的绿色技术经过长期的追踪研究,其国际金融IFC公司“TechEmerge可持续制冷革新项目”团队,为减少大气环境污染,减少碳排放,降低客户采购投资风险,筛选了全球6家具有行业领导者地位的绿色技术公司的技术,在拉丁美洲、印度等地进行实际案例应用测试,对换热器及水质效果进行了全面评估,研究发现,换热器换热效率提升了,换热器结垢现象不见了。

为了推动联合国2030年“全球碳减排行动计划”,世界银行对包括电化学EST技术在内的绿色技术经过长期的追踪研究,其国际金融IFC公司“TechEmerge可持续制冷革新项目”团队,为减少大气环境污染,减少碳排放,降低客户采购投资风险,筛选了全球6家具有行业领导者地位的绿色技术公司的技术,在拉丁美洲、印度等地进行实际案例应用测试,对换热器及水质效果进行了全面评估,研究发现,换热器换热效率提升了,换热器结垢现象不见了。

以色列艾格锡电化学EST-TiNiO被IFC列为了“换热器高效换热”“碳减排”技术,并被授予“气候智能型高效冷却技术资格证书”,国际研究机构以权威、专业的技术测试,证明了技术的可靠性。

IFC专家团队验证过的技术:艾格锡是世界银行“碳减排项目”会员单位,对于大型项目,世界银行提供资金支持EST在全球大规模推广应用。

艾格锡被世界银行IFC长期追踪研究,并成立专业的技术团队进行评估,是因为电化学EST实质性解决了“换热器结垢”这个世界级难题,保证了换热器“无垢、无黏泥、绿色清洁”运行,提高了换热效果,降低了能耗,减少了碳排放。

同时,EST在解决循环水系统腐蚀方面表现出色,减少了循环水管道的腐蚀,延长了系统寿命,减少了钢铁的使用量和生产量,减少了能耗、污染和碳排放。

--------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------

2、电化学水处理理论研究、技术及市场地位

A.电化学水处理技术理论创新

艾格锡电化学技术,颠覆了传统落后的结垢、腐蚀、菌藻的药剂控制理论,采用了完全不同的电化学水处理技术理论,该理论从源头上、根本上解决结垢、腐蚀、菌藻问题,具有“开创性、革命性、颠覆性”意义,解决了“换热器结垢、细菌耐药性”世界级难题,在结垢控制、腐蚀控制、菌藻和黏泥控制、节水减排、节能方面,在理论界和产业界做出了巨大贡献。

这种电化学技术,无须投加化学药剂进行外部干预,采用技术手段,调整水的矿物质特性,控制水的矿物质平衡,使得水质处于“不结垢、不腐蚀”状态,解决结垢、腐蚀、垢下腐蚀技术难题。EST技术下,很多水处理问题得以从根本上认识清楚;

结垢控制,从“阻垢”技术路线向从根本上去除容易结垢的结垢性因子(Ca2+、HCO3-、CO32-)和阻垢双重技术路线转变;控制方法上,不再采用落后的“钙+碱<1100mg/L”控制指标,而是采用更为精确的碳酸钙饱和溶解度进行控制;

腐蚀控制,淘汰了落后的“化学清洗、预膜、加缓蚀剂”工艺,从“预膜”向“过程成膜”转变,真正做到了药剂处理想做而未做到的“矿物质平衡”,使得水质稳定,水质处于“不腐蚀、不结垢状态”;

菌藻控制,传统杀菌技术杀菌能力不足,细菌生活在富营养环境,细菌存在难以解决的“耐药性”问题,因此,黏泥很难控制。而EST技术,无药剂投加,细菌缺少营养,容易死亡。EST持续稳定产生自由基和臭氧杀菌,无差别、稳定对细菌进行彻底杀灭,因此,“细菌耐药性”不再存在,铁细菌、产黏泥菌、硫酸盐还原菌、产酸菌导致的换热器泄露风险,大幅度下降了,换热器寿命大大延长。

控制手段,药剂各种配方、药剂浓度、pH控制条件、适配性等需要考虑,EST数字化、自动化精确控制腐蚀和菌藻、黏泥,根本无须人工干预,是真正做到不腐蚀、无黏泥的技术,而且具有广泛的水质适应性。既使补水水质软、强腐蚀性水质,EST也可以自动化控制,且可在极高倍浓缩运行,浊度保持极低运行。

B. 电化学技术开发

电化学技术涉及电极材料和除垢装置设计两个方面。阳极材料是电化学技术的核“芯”。阳极技术不稳定,电化学技术不稳定。除垢装置设计,涉及阳极材料、电化学技术、水、水处理、界面化学等复杂学科。

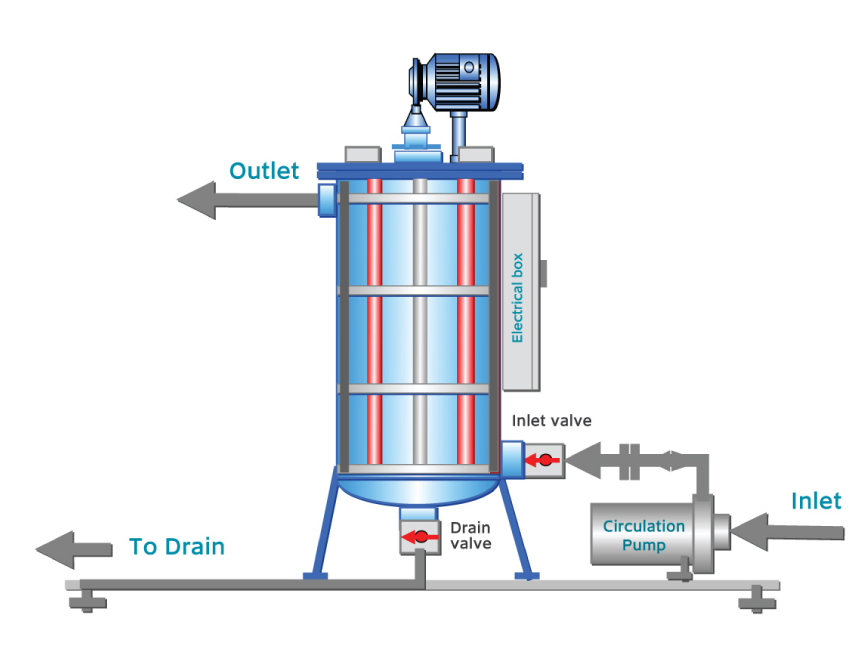

艾格锡研发、制造电极和电解装置48年,掌握电化学核心技术,最终确定为更为先进的圆柱体除垢工艺设计,系统研究了一系列电化学技术理论(除垢理论、成膜理论和矿物质平衡、离子平衡理论等)、技术、方法、控制、设计、水质控制等关键环节,代表了世界水处理技术新高度。

2000年,艾格锡发明了特殊的TiNiO钛电极涂层材料,淘汰了钛铱钌电极技术,该电极不腐蚀、除垢专用、不会被水中杂质破坏、具有产生臭氧功能,是专门为水处理领域而开发的电极技术,是钛电极工业发展历史上具有里程碑意义的事件,突破了传统钛电极一系列技术缺陷。

C. 技术市场地位

艾格锡是循环水电化学原创厂家,没有艾格锡,就没有中国电化学市场的今天,技术领先国内数十年。

国际上,美国、德国等工业强国并不掌握循环水电化学核心技术。

艾格锡是世界循环水电化学技术的领导者,真正免药剂电化学技术,竞争对手是世界著名的药剂水处理公司。

3、EST 产品介绍

EST由除垢专用钛氧化镍电极材料、阴极、机械刮垢系统、PLC、触摸屏、水质管理系统、控制柜、电动排垢阀组成。

EST技术,于2000年开发成功,花费了20多年的时间,才发明了水处理用途钛氧化镍电极材料和技术,经历了传统钛电极技术向除垢电极技术转变。可以说,没有钛氧化镍电极材料的发明,就不会有免药剂、成熟可靠的、可工业化应用的电化学技术的今天。

具有技术全面、技术成熟、阳极面积小、能耗低、除垢速度快、效率高、产生臭氧、电流稳定不下降、导电性能不下降、电极寿命长、电极更换成本低、全自动化运行、适合各类复杂水质、皮实耐用等优势。

适应水质:高硬度、高碱度、高pH、高氯离子、高电导率、高氟离子、高浊度、高铁、强腐蚀性水质、再生水等恶劣水质

以下数据,说明了电化学技术的复杂性,具有很高的行业进入技术壁垒,靓丽的技术数据,表明了不会有投资风险。

1)设备功能:除垢、阻垢、防腐、杀菌一体机,真正免药剂技术

2)黏泥浊度:不会滋生,即使在流速低的部位,水质清澈透亮,浊度<5NTU,过滤器可能不需要

3)换 热 器:清洁,无垢、无黏泥运行,不再需要酸洗,泄露风险大幅度下降

4)处理成本:0.3厘钱/m3循环水,不足药剂的1/10

0.01kW/m3水

5)设备性能技术指标

阴极pH:>13 (竞争对手pH10)

,阴极OH-浓度:是竞争产品的1000倍

阳极pH:<2,H+浓度的竞争产品的100倍

阳极材料:特殊的钛氧化镍除垢电极,产大量自由基和足量臭氧

6)除垢技术指标

除 垢 量: 9-30Kg/天

设备进出水钙硬去除值:>15mg/L (现场可测),经常达到25-50mg/L

能耗/kg垢:0.4kW/kg

垢的品质:基本不含水

排水水质:清澈,不会发白,没有絮状物

7)杀菌-臭氧技术指标

臭氧+次氯酸钠杀菌,技术先进,无黏泥滋生,垢下腐蚀问题解决,异养菌<10000CFU/mL,细菌“耐药性”世界难题解决

8)腐蚀控制技术:矿物质平衡控制技术+过程成膜控制技术,总铁<0.2mg/L,细菌、微生物腐蚀、换热器泄露问题得到很好解决

9)设备寿命:20年

10)阳极寿命:15年

说明:普通钛电极易腐蚀,不再“惰性”

11) 易损件和耗材:无

12) 价格优势:具有很强竞争优势,比国内设备便宜。以“价格/去除1Kg垢"评估,更具竞争优势

13) 占 地:1.2m2

14) 投资回收期:1-3年

EST具有以下特点:

1、唯一免药剂,一体化解决结垢、腐蚀、菌藻难题,具有除垢率高、技术稳定、技术全面、运行成本可忽略不计、综合成本低、全自动运行、高节水率等优势

2、补水钙硬度和冷却塔温差:EST不受补水钙硬度高和温差高的限制,硬度越高,除垢能力越强,设备进出水钙硬度差值高达10-50mg/L。

3、阳极材料:钛氧化镍复合涂层电极,除垢电极,淘汰了传统的钛电极30年,电极不腐蚀、不结垢、不会被氧化、不钝化

4、电极功能:钛氧化镍电极是电催化氧化电极,产生大量自由基、臭氧(核心技术),高效杀菌、去除COD、浊度、铁离子等杂质

6、除垢率配置:>35%,这是EST设计要求,除垢率是其它设备的2-4倍

根据调查结论,行业平均除垢率可能不高于15%。

7、旧垢去除技术:可对换热器、冷却塔填料上的旧垢去除,垢重新溶解

8、阴极析垢能力:阴极析垢500g/m2.h,是竞争品的10倍

9、副产物:氧气、氯气、氢气量少,不会增加循环水系统腐蚀,安全程度更高

10、阳极设计寿命:15年,且不容许电极在腐蚀状态下运行

11、阳极更换条件:设备电流下降10%即更换电极,防止阳极腐蚀对循环水系统造成破坏

12、设备设计寿命:>20年

13、电 耗:0.3kWh/1000m3循环水,既是一个技术指标,又是一个经济性指标

14、腐蚀和菌藻黏泥控制:EST在腐蚀控制方面世界领先,是设备自带的功能,无须人工干预

15、杀菌剂和黏泥:EST可满足杀菌需要,即使非氧化性杀菌剂也不必使用,没有黏泥滋生

16、刮垢方式:机械自动刮垢,具有刮垢平稳、效率高、故障率低优势

17、自净化技术:EST产生大量的自由基、臭氧,对污染物铁离子、COD、浊度、腐蚀性离子等高效去除,水质清澈透亮

18、浊 度:<5 NTU,钛氧化镍电极可有效降低浊度

19、设备出水水温:采用阳极面积极小,导电性很好,不会增加水温,避免降低冷却塔冷却效果

20、水中杂质影响:钛氧化镍电极是水处理电极,水中杂质无法破坏电极,解决了水中氟离子、氯离子、电导率、硬度、氧气、COD、浊度、铁离子、油膜等杂质对普通钛电极材料破坏的技术难题

22、高硬度水质:适合补水钙硬度400mg/L的高硬度水质,突破了传统钛电极应用的技术极限

EST工作机理:

电化学EST,采用除垢专用钛氧化镍(TiNiO)复合电极涂层技术,具有阳极不腐蚀、不结垢、不被氧化、不被污染、电流密度高、导电性好、能产生臭氧等技术优势,设备采用了更为先进的圆柱体除垢工艺设计,具有阳极面积小,阳极副产物少、阴极主反应除垢量大等优势。

A. 阴极强碱性析垢、除垢,大幅度降低循环水钙硬度和碱度

B. 阳极产生臭氧、次氯酸钠杀菌、去浊度、去腐蚀性离子、降COD ,产生的“臭氧+次氯酸钠”混合杀菌剂进入循环水系统高效杀菌,解决了细菌微生物腐蚀导致的换热器泄露难题

C. 腐蚀控制:彻底淘汰了传统落后的“清洗-预膜”工艺,采用了先进的“过程成膜”腐蚀控制技术

细菌、微生物腐蚀:铁细菌、产黏泥菌、硫酸盐还原菌、产酸菌,在EST技术下,彻底得到解决,换热器泄露风险大幅度下降了。

Cl-点腐蚀:换热器界面不结垢、无黏泥,对氯离子的容忍度增加,可在800mg/L下不会导致点腐蚀。

---------------------------------------------------------EST除垢能力评估 ------------------------------------------------------

4、EST除垢技术评价

EST技术成熟、稳定、除垢不衰减,设备电流恒定=除垢稳定=水质稳定,不会出现电流下降、除垢能力下降情况。

如果设备配置数量少,除垢率低,且除垢能力衰减快,换热器会结垢,节水目标难以实现

我们给出以下评估方法:

A. EST进水、出水单次去除钙(△钙):10~50mg/L(去除6~30KG垢/天·台)

B. 循环水钙硬度(CaH)去除率高达30~60%(若进入冷却塔100Kg钙,EST 去除30~60Kg垢),除垢率设计需要满足技术要求

除垢率和设备配置数量、单台设备除垢能力有关,高除垢率决定了高浓缩倍数、高节水率

根据市场调查结果,竞争产品配置设备数量少,平均除垢率<15%,有的甚至不足5%,价格太贵了

C. EST阴极析垢速度:500g/m2.h,是竞争产品的10倍,后者要想提高除垢率,只能成倍增加设备数量,价格会超过EST

D. 投资成本/去除1Kg垢:EST的投资成本更加低

设备除垢量=△钙(mg/L) *处理水量(m3/h)(g/h)

5、EST和药剂处理对比

EST的竞争对手,是药剂,而不是其它电化学产品。EST在技术、综合成本、管理、节水、节能、减排、环保等方面,全面超越药剂。

A. 结垢控制

EST大幅度降低硬度和碱度,掌握去除结垢性因子核心技术,这是从源头上解决换热器结垢的技术。

EST除垢率设计要求:除垢率>30%,设备配置台数多。

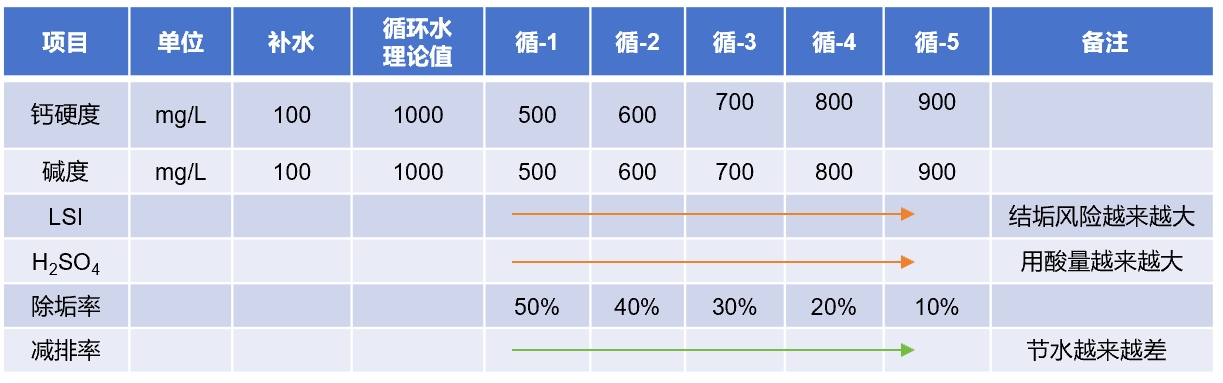

以下表格中,钙硬度和碱度从处理前的1000ppm,下降到500ppm,除垢率50%,是设备除垢能力和设备配置数量足够的结果。

如果除垢率仅仅有10%,这不代表“价格低”,而是“干的活少”。

循环水钙硬度、除垢率、减排率关系

处理前后对比

B. 菌藻控制

断粮:EST是免药剂技术,不会增加细菌的营养物(C、N、P),使得细菌长期处于“缺营养状态”;

EST是一款世界先进的菌藻控制技术,其不断地产生的“臭氧+次氯酸钠”比传统的杀菌剂技术先进,杀菌彻底。

传统药剂杀菌不彻底,细菌具有“耐药性”,而EST解决了细菌“耐药性”难题,铁细菌、硫酸盐还原菌、产黏泥菌、产酸菌很容易控制,而药剂使得细菌具有耐药性、黏泥滋生;

不同药剂对不同的细菌、藻类、真菌有效,存在选择性;而EST无选择性杀灭,细菌直接死亡;

EST技术,使得换热器、管道、冷却塔填料不会有黏泥产生,即使在硫酸很慢的换热器部位;

处理前 浓缩倍数5倍 处理后浓缩倍数20倍

处理前 电化学EST运行2天后

C. 腐蚀控制

药剂采用“清洗、预膜、缓蚀剂”腐蚀控制工艺,而EST淘汰了该工艺,采用了“过程成膜”腐蚀控制技术、矿物质平衡控制技术,会在管壁形成技术更为先进、高质量的钝化防腐膜,膜致密、均匀、没有空隙、不易破坏、持久耐用;

氧腐蚀:EST具有先进的自清洗管道能力,效果更加彻底,管道干净,膜致密、均匀,膜不会有垢和黏泥附着,对氧腐蚀控制更加先进;

细菌、微生物腐蚀:EST技术下,得到根本解决,换热器细菌微生物腐蚀泄露风险大幅度下降了;药剂处理经常出现微生物腐蚀导致的泄露问题;

Cl-点腐蚀:EST可以在Cl-离子800ppm下,安全运行,不会导致点腐蚀;

腐蚀性离子去除:EST具有去除铁离子、铜离子、氯离子、电导率等的能力,降低了水质的腐蚀性,药剂无此能力。

换热器泄露风险下降:腐蚀控制技术先进,换热器不会泄露

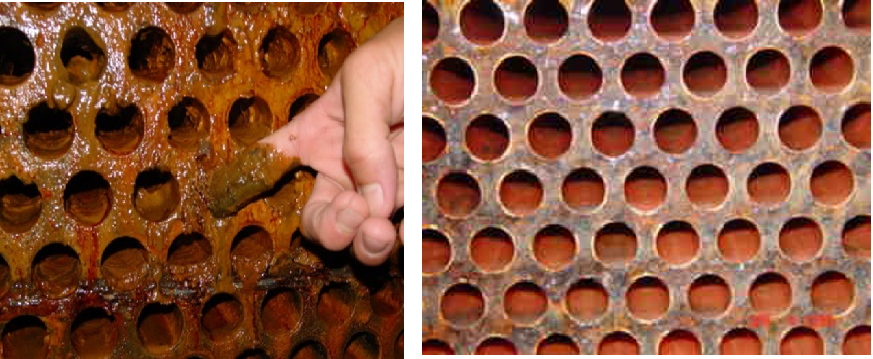

以下是EST长期控制的效果:换热器表面无垢、无腐蚀、无黏泥

换热器长期无垢运行

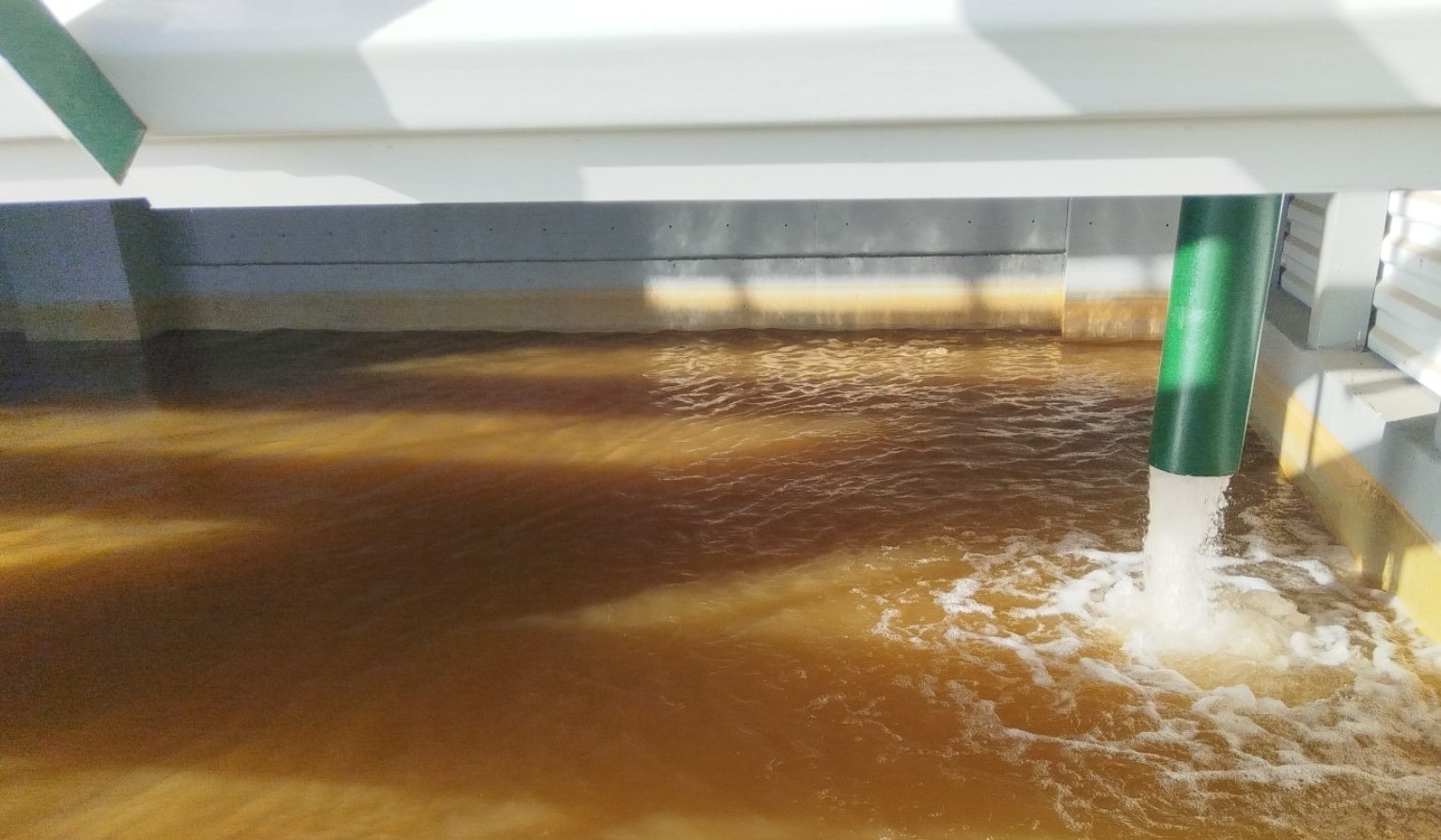

D. 浊度、铁离子去除

浊度和铁离子,传统的方法是通过多排水的方法降低其浓度,而高浓缩倍数时代下,这个方法行不通;

EST直接氧化去除浊度和铁离子。

6、EST和其它电化学对比

两者的对比,相当于EST和自己前30年的产品进行对比。

采用“电化学+药剂”水处理方案,并没有产生协调效应,换热器仍然结垢、腐蚀和黏泥仍然无法解决。

在电极材料、电极面积、能耗、电极抗腐蚀性、水质适应性、电极功能性、除垢能力、产品设计能力和效率、技术稳定性和全面性、药剂使用、节水等方面,存在巨大的差距。

先过水质这一关:

水中 氟离子、氯离子、铁离子、电导率、有机物、油膜、浊度等杂质,会和普通的钛电极起化学反应,或对电极腐蚀、污染、钝化,钛电极不再具有“惰性”特征,无固定寿命。

钛氧化镍电极,是水处理电极材料,这些杂质对电极不影响,适用于各种水质环境;

氟离子:钛铱钌电极面临极大的风险,腐蚀很快

A. 结垢控制

EST技术下,换热器无垢、无黏泥运行,其它电化学不具备这个能力,换热器仍然结垢、黏泥滋生;

EST除垢率设计规范: 除垢率按照>30进行设备配置设计,是其它电化学的几倍,价格略贵或持平;

EST除垢能力不会衰减,其它电化学除垢能力衰减快;

在高硬度、高浓缩倍数水质,EST依然高效稳定运行、换热器不结垢,其它电化学处理的系统,换热器很快结垢;

设备运行电流控制:EST实行了严格、科学的电流管理,掌握电流恒定运行控制技术,不会放任设备电流、电压“自动”运行;

电流下降=除垢能力下降

对比:其它电化学,不掌握去除结垢性因子核心技术,证据是:换热器大部分仍然结垢。

设备配置数量不够、除垢率低、技术不稳定、技术衰减速度快,无法对控制指标进行管控。

设备大、电流大、效率低、水温上升,电流效率极低、技术不全面。

B. 腐蚀控制

EST腐蚀控制技术先进,其它电化学无腐蚀控制能力,腐蚀控制依靠药剂,这是电化学行业共识。

EST具有先进的控制黏泥、清理黏泥的技术能力,细菌、微生物腐蚀控制相当先进,其它电化学无此能力。

氟离子对EST没有影响,但会破坏钛铱钌电极。

Cl-过高或过低,都会对钛铱钌电极构成技术风险,而钛氧化镍不受影响。

EST可以去除、铁离子,但是铁离子会破坏钛铱钌电极。

C. 菌藻控制

EST用臭氧、自由基、次氯酸钠控制菌藻,其它电化学只能产生次氯酸钠控制菌藻,菌藻控制效果不佳,黏泥无法控制。

D. 黏泥控制

EST技术,解决了细菌耐药性世界难题,不会有黏泥滋生;其它电化学不具备这个技术能力。

E.浊度控制

浊度,影响浓缩倍数提升。EST可以控制浊度在极低水平,其它电化学设备无法有效去除浊度。

F. 氟离子

氟离子很容易破坏钛铱钌电极,而无法破坏太氧化镍电极。

7、价格

1) 采购价格:具有价格优势。在同一除垢率水平进行价格比较,竞争产品的设备数量需要加倍

EST配置设备数量多,除垢率高、循环水钙硬度、碱度水平低,这是EST能控制换热器不结垢的重要原因之一。

代表先进技术生产力的EST技术,怎么会比30年前淘汰的技术性价比低?

2)电 耗:忽略不计,每台设备功率:0.25kW

3)电极更换成本:15年寿命,无须更换

4)节水收益:减排50%以上

5)节 能:换热器不结垢、无黏泥,能耗大大节省(这是世界银行把EST列入“高效换热、碳减排技术”的原因所在)

6)换热器、冷却塔维护、维修、更换成本:相关成本大大下降了,换热器无垢、不腐蚀运行

7)人工成本节省:节省80%

8)设备寿命:EST技术成熟、可靠,真正可以稳定使用20年,没有投资风险(世界银行对EST技术性能经过了多年的追踪和验证)

综合成本优势:比竞争产品便宜很多

8、EST安装、运行和维护

1)安装:EST运到现场后,连接管道即可,安装简单。

2)调试:

a) 通电后,即可调试运行,切断药剂,通过水质分析,设定运行电流值和其它运行参数;

b) EST具有出色的管道清洗、剥离污垢能力,管道污垢会被逐步剥离;

c) 运行1周,冷却塔填料上的污垢明显脱落;

d) 水中硬度、碱度、浊度、总铁快速下降,不会出现总铁升高情况;

e) EST具有很好的形成防腐膜的能力,不需要采用“化学清洗、预膜”工艺,对于已经老化、腐蚀的系统,这是一种先进的腐蚀控制技术;

不会出现设备运行后,总铁迅速升高的情况,这佐证了EST具有出色腐蚀控制能力。

f) 大约运行2周后,水质达到稳定状态;

g) 腐蚀泄露如果在运行前就出现了,在运行后泄露情况下降了。

3)设备运行和循环水水质管控

a) 设备运行电流和电压:电流、电压,是电化学核心运行数据,我们掌握电化学核心运行数据,懂得设备运行数据和水质效果关系的秘密;

b) EST 运行电流:在调试阶段设定电流后,电流始终如一维持恒定运行,不会出现电流下降、除垢量下降情况,解决了水质稳定的技术难题;

c) 腐蚀和菌藻、黏泥控制:EST 自带腐蚀和黏泥控制技术,无须人工干预,开机即可得到很好的效果;

d) 水质分析:EST运行稳定,水质稳定,水质分析频率大大下降了;

e) 冷却塔填料、换热器表现:无垢、无黏泥、无腐蚀产物,清洁运行,喷嘴不堵塞,布水均匀,冷却塔填料寿命可延长1倍;

f) 水质:钙硬度和碱度在设计的除垢率下运行,预期值和实际值误差<5%,这是全球30年大数据技术和实践的结晶;

g) 腐蚀和菌藻控制:EST运行后,不会出现总铁升高的情况,总铁是下降的。总铁<0.2mg/L,异养菌数<10000CFU/mL;

h) Cl-:不会出现点腐蚀;

i) 浊度:EST技术下,水质清澈透亮,浊度<5NTU。

4)维护:

a) EST全自动化运行,自动除垢,自动控制水质,无须人工干预;

b) 通过电信号对水质进行控制,改变了传统的水处理控制方式;

c) EST采用了矿物质平衡控制技术,自动实现水质稳定-不结垢、不腐蚀状态(受控);

d) EST的电极是自清洁的,无须人工清洗维护。

9、部分案例